主要(yào)原因有:1、材料的問題, 橡膠(jiāo)材料來混煉、 儲存、 使用過程中有濕氣, 濕氣未排除, 導致產生氣泡,或天氣變化原因受潮。大(dà)多數原因可能是原材料有問題, 換另外一個(gè)批次材料試(shì)試 ;配方添加…

(1)使用的硫化劑,促進劑太多;(2)裝膠容量大,煉膠機溫度過高,膠片冷(lěng)卻不夠;(3)或過早加硫,藥料分散不均造成促進劑和硫磺局部集中;(4)停放不當,即停放(fàng)場所溫(wēn)度過高,空氣不流通等…

概念:膠料收縮是指製品硫化後,從型(xíng)腔內取(qǔ)出冷卻至室溫的尺寸與製品對應型腔尺寸之(zhī)差同製品實際尺寸的(de)百分比。產生原因:1、溫度變化引起的收縮2、化學反應引起的收縮3、分子鏈取向引起的(de)收縮影…

按照正硫化的概念,正硫(liú)化(huà)時間必須根(gēn)據膠料的各項物理機械性能(néng)指標(biāo)綜合選擇,但因為(wéi)橡膠的各項性能指標往往不會在同一時間達到最佳(jiā)值。因此在實際應用(yòng)上,隻能根據此確定(dìng)的正硫化時(shí)間隻具有工藝…

用於較為複雜的橡膠(jiāo)製品,像輪胎胎麵、膠管、金屬絲表麵覆膠需要用壓出成型的方法製造。它是把具有一定塑性的混煉膠,放入到(dào)擠壓機的料鬥內,在螺杆的擠壓下,通過各種各樣的口型(也叫樣板)進…

橡(xiàng)膠製品設計直接影響製品的脫模性能, 因此製品設計應(yīng)滿足製品易於脫模的要求(qiú)。製品設(shè)計中影響脫模的(de)主要因素是脫模斜度, 為了開模取出製品, 在垂直分型(xíng)麵製品內外表(biǎo)麵均應設有足夠的脫模斜度。…

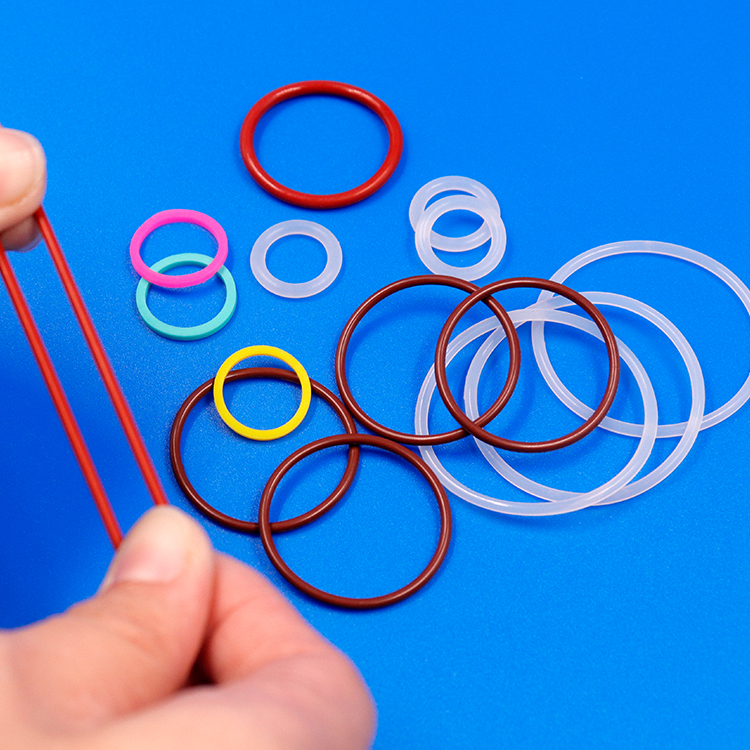

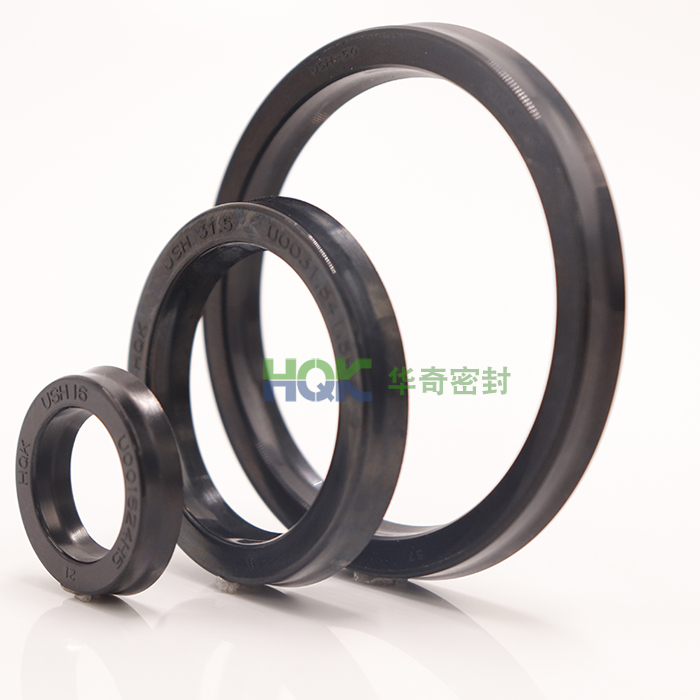

目前,O形橡膠密封圈(quān)的製作方法還是主要用過模壓法生產為(wéi)主,其中模壓製品的硫化方法主要有平板模壓、傳遞模壓和注射模壓三種。平板模壓法曆史最悠久。傳(chuán)遞模壓約(yuē)在20世紀50年代前後開始使用,而…

橡膠和塑料共混體係采用混煉(liàn)機(jī)械將高聚物在熔融狀態(塑料)下進行混合,其實質(zhì)是一種典型的熔融共混(hún)過程(chéng)。A、熔融共混 又稱高溫共(gòng)混,是橡膠塑料共混工藝中最常見的一種方(fāng)法。它的基本(běn)原則是共…

NR>聚酯型熱塑性(xìng)彈性體>異戊橡膠IR>聚氨酯橡膠PUR>氯醇橡膠(jiāo)CO>丁晴(qíng)橡(xiàng)膠NBR>丁(dīng)基橡膠IIR>氯丁橡膠CR>氯磺化聚乙烯CSM>SBS熱塑性彈性體>順丁橡膠BR>丁苯(běn)橡膠SBR…

1、輥(gǔn)溫 輥溫越低(dī),塑煉效果越好。 2、輥距(jù) 輥距越小,塑煉效果越好。3、時間 塑煉時間應小於20分(fèn)鍾,下片(piàn)停放4~8小時。4、容(róng)量5、塑解劑 溫度控製在(zài)70~75℃用塑解劑塑煉的生(shēng)膠(jiāo)彈性複原…

氧化鋅在橡膠中(zhōng)的作用(yòng)主要包括作為硫化活性劑、補強劑、防老化劑以及著色劑。硫化活性劑:氧化鋅能夠加速硫化過(guò)程,提(tí)高交聯度,從而增強橡膠的硬度和耐(nài)磨性。它通過促進橡膠交聯密(mì)度的提…

有機發(fā)泡劑是最常用的一類發泡劑,它(tā)在樹脂中分散性好、分解溫度窄、產生的氣體不易從(cóng)泡孔中逸(yì)出。常用的有偶氮(dàn)類、亞硝(xiāo)基類、磺酰(xiān)肼類(lèi)等。偶氮類是最常用的一類有機發泡劑,其中偶氮二甲酰胺AC…

順丁橡膠內聚強度低, 粘附性自粘性較弱,在混煉過程中(zhōng), 生膠呈破碎狀, 配合劑分(fèn)散不良,易發生脫輥。順丁膠在開(kāi)煉機上混煉不易壓合(hé)成片, 且容易脫輥, 故宜采(cǎi)用小輥矩、低輥溫(40~50 ℃)…

第一:生膠體係(xì)1) 橡塑並用也是一種很常見得手段(duàn),並用高苯乙烯,PVC/NBR合(hé)金效果也能增硬。2) 改變膠種牌(pái)號的方(fāng)式,也可以提高硬度(較少用)第(dì)二:硫化(huà)促進體係1) 通過增加硫化(huà)劑來增加交…

合成膠有:丁苯膠(SBR)、丁晴膠(NBR)、順丁(dīng)膠(BR)、乙丙膠(EPDM)、丁基膠(IIR)、氯丁膠(CR)、丙烯酸脂膠(ACM)、氫化丁晴(HNBR)、氯磺化聚乙烯(xī)(CSM)、氟膠(FKM)、矽橡膠(MV…